生産全掌控、一屏覽車間,爲智能(néng)制造插上(shàng)“數字翅膀”-中國電子科技集團有限公司

生産車間内智能(néng)機械臂有序揮舞,自(zì)動導航車來(lái)回穿梭,管理(lǐ)看(kàn)闆前生産進度、作(zuò)業情況、質量監控等數據不斷刷新,運營管理(lǐ)指揮調度有條不紊……爲推進新一代信息技術與制造業加快(kuài)融合,中國電科研發了(le)“電科芯雲”微系統協同設計(jì)平台、智能(néng)制造和(hé)工(gōng)業軟件、柔性數字化調測産線、智能(néng)工(gōng)廠(chǎng)等解決方案,從(cóng)産品設計(jì)到(dào)智能(néng)制造,爲制造業數字化轉型提供全鏈條服務。

提升智能(néng)制造“軟”實力

”工(gōng)業軟件建立了(le)數字自(zì)動化規則體系,是智能(néng)制造的大(dà)腦(nǎo)。”技術專家表示,微系統産品的研發較爲複雜(zá),不僅需要驗證過關的芯片模型,也(yě)需要能(néng)實現(xiàn)可信制造的工(gōng)藝線,更需要彙聚多單位、多專業智力成果的流程和(hé)機制。因此,協同設計(jì)工(gōng)業軟件必不可少。

一切從(cóng)需求出發,一切用(yòng)研發作(zuò)答(dá)。中國電科智能(néng)院發布了(le)“電科芯雲”微系統協同設計(jì)平台,打造共享IP庫、開(kāi)放(fàng)工(gōng)藝、雲設計(jì)、協同空(kōng)間、供需對(duì)接等系統和(hé)服務,開(kāi)展基于可複用(yòng)IP的協同研發并實現(xiàn)可信制造。

“有了(le)‘電科芯雲’,隻要注冊獲取授權,就可以開(kāi)啓産品和(hé)技術研發創意。”技術專家表示,平台能(néng)爲用(yòng)戶提供一站(zhàn)式的軟硬件資源、智力成果共建共享共用(yòng)環境,可支撐工(gōng)程師在線設計(jì)與實時(shí)協同,協助用(yòng)戶快(kuài)速實現(xiàn)産品開(kāi)發目标。

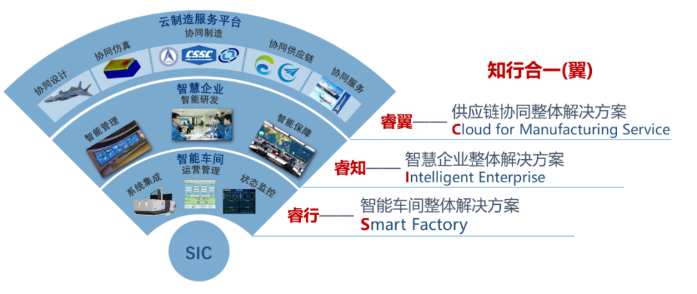

中國電科14所研發的“睿行”智能(néng)車間整體解決方案,助力高(gāo)端電子裝備企業實現(xiàn)8種以上(shàng)電子組件混線生産,質量一次直通率達到(dào)98%,産品換線時(shí)間縮短到(dào)45分鐘(zhōng),在用(yòng)工(gōng)減少三分之二的前提下(xià)産能(néng)提高(gāo)2倍以上(shàng)。

中國電科14所研發的“睿知(zhī)”智慧企業整體解決方案提供了(le)實時(shí)高(gāo)效的數字樣機協同研發和(hé)管理(lǐ)環境,實現(xiàn)身臨其境的無障礙溝通。在數字化研發環境下(xià),方案通過構建電訊、結構和(hé)工(gōng)藝數字樣機,可對(duì)裝備進行精準建模和(hé)虛拟仿真,協同開(kāi)展各專業的設計(jì)和(hé)仿真,實現(xiàn)統一模型在系統、整機和(hé)模塊間的傳遞貫穿,滿足“概念進、樣機出”的智能(néng)研發需求,保障各項研制任務按時(shí)、保質完成。目前,該方案在航空(kōng)、航天、船(chuán)舶等行業300餘家企業的多個重點裝備研制生産和(hé)服務保障中成功應用(yòng)。

描繪數字化工(gōng)廠(chǎng)車間“智”未來(lái)

“無論是老(lǎo)産線升級改造,還是新工(gōng)廠(chǎng)建設,都需要運用(yòng)數字化工(gōng)具從(cóng)整體上(shàng)進行規劃布局、工(gōng)藝仿真、虛拟制造。”技術專家表示,以印制電路闆爲例,以往這(zhè)種重要電子部件,面臨生産過程不透明(míng)、信息追溯困難、數據孤立、設備管理(lǐ)與維護成本高(gāo)等痛點。

電科網通承建的“5G智能(néng)工(gōng)廠(chǎng)物聯網應用(yòng)示範”項目,基于“雲、網、邊、端”一體化協同應用(yòng)架構,從(cóng)生産制造到(dào)視(shì)覺管理(lǐ),打造5G全連接智能(néng)工(gōng)廠(chǎng),實現(xiàn)生産信息記錄、操作(zuò)指示、防錯防呆等智能(néng)化生産管理(lǐ)功能(néng),爲企業加速數字化轉型提供強有力的動能(néng)。

中國電科10所研發柔性數字化調測産線,基于自(zì)動化測試設備和(hé)自(zì)動化物流設備的基礎能(néng)力模型化和(hé)服務化,可配置産線工(gōng)作(zuò)模式,解決制造行業産線複用(yòng)度低(dī)的難題,實現(xiàn)調試生産環節從(cóng)訂單到(dào)工(gōng)藝、計(jì)劃、執行、物流、質量的全業務域信息化流程化管控。目前,産線通過建立設備能(néng)力模型和(hé)多種排程算(suàn)法,完成多約束條件計(jì)劃排程,實現(xiàn)6種主要模塊、整機/系統的調試全工(gōng)序,産能(néng)提升近兩倍。

面向未來(lái),中國電科将繼續發揮信息技術優勢,研發更多數字化管理(lǐ)、智能(néng)化制造、網絡化協同、個性化定制的新産品新服務,支撐制造業數字化轉型和(hé)智能(néng)化變革。